ท่อคอนเดนเซอร์ของโรงไฟฟ้าพลังไอน้ำมักประสบปัญหามีการรั่วอยู่เสมอการรั่วส่วนใหญ่เกิดจากกการกัดกร่อนเนื่องจากสภาพของน้ำเป็นสำคัญ เช่น มีความเค็มสูง สวะ ขยะ หอย และเพียง ตลอดจนสิ่งมีชีวิตเล็กๆ ที่เติบโตน้ำเข้าไปอุดตัน และสะสมอยู่ในท่อ คอนเดนเซอร์ จนเป็นเหตุให้เกิดการกัดกร่อนภายในท่อขึ้น หรือน้ำหล่อเย็นที่มีสารแขวงลอยและ ทรายผสมอยู่ในอัตราส่วนที่สูง ก็จะเกิดการกัดกร่อนที่สูงเช่นกัน จากปัญหาดังกล่าวนี้ จึงมีแนวทางแก้ไขโดยการใช้สารเคมี เพื่อให้เกิดฟิล์มป้องกันการกัดกร่อนเคลือบผิวท่อ และออกแบบเลือกใช้วัสดุท่อคอนเดนเซอร์ที่ทนต่อการกัดกร่อนสูง เหมาะสำหรับสภาพน้ำในภูมิภาคนั้นๆ แต่สิ่งหนึ่งที่ไม่ควรมองข้าม คือการกัดกร่อนที่เกิดจากการออกแบบโครงสร้างของคอนเดนเซอร์ไม่เหมาะสม แม้ว่าน้ำหล่อเย็นจะมีสภาพที่ดี แต่ก็อาจเกิดการกัดกร่อนได้เช่นกัน

ปัญหาที่เกิดจากท่อคอนเดนเซอร์ มีความสำพันธ์กับรูปแบบการไหลของน้ำหล่อเย็น ลักษณะโครงสร้าง และรายละเอียดการติดตั้งคอนเดนเซอร์ เนื่องจากสิ่งเหล่านี้มีอิทธิพลต่อการเกิดและความรุนแรงของการกัดกร่อน

การกัดกร่อนแบบอิมพินจเม้นท์ (Impingement attack)

การกัดกร่อนแบบนี้ มีความสัมพันธ์กับความเร็วของ cooling water ที่สูงเกินไป การเกิดกระแสน้ำปั่นป่วน (turbulence) อากาศที่ปนไปกับ cooling water ถ้าการกัดกร่อนแบบอิมพินจเม้นท์เกิดบริเวณใกล้ปากท่อ เรียกว่า Inlet-end attack ซึ่งมักเกิดในระยะ 2-6 นิ้วจากปากท่อ แต่การกัดกร่อนแบบอิมพินจเม้นท์เกิดได้ตลอดความยาวท่อ ดังนั้น การออกแบบ water box และ intake piping จึงมีผลโดยตรงต่อการเกิด และความรุนแรงของการกักกร่อนแบบอิมพินจเม้นท์

ถ้า intake piping ออกแบบให้คดเคี้ยววกวน cooling water จะเกิดการไหลปั่นป่วนสูง เมื่อเข้าไปยัง water box และจะเกิดเป็นฟองอากาศ โดยเฉพาะอย่างยิ่งเมื่อติดตั้งปั้มที่มีขนาดใหญ่ติดกันกับ water box และถ้าท่อทางดูดยาวมาก การปั่นป่วนของน้ำก็จะยิ่งมากขึ้น อากาศที่ปนไปกับ cooling water ซึ่งอาจเกิดขึ้นจากซีลปั้มรั่ว เพลาปั้มไม่ได้ศูนย์ ข้อต่อชำรุด ทำให้ให้เกิดกระแสน้ำหมุนวนที่ท่อทางดูดของปั้มซึ่งเกิดจากเมื่อหลายๆ หน่วยใช้ cooling water จากรางส่งน้ำเดี่ยวกัน

ความรุนแรงของการกัดกร่อนแบบอิมพินจเม้นท์ เกิดขึ้นบ่อยๆ จากการที่มีวัตถุจากภายนอกเข้าไปอุดตันในท่อ กรณีนี้จะทำให้เกิดการไหลแบบปั่นป่วนที่ด้านท้ายของวัตถุนั้น

จากภาพที่ 1 จะเกิดการกัดกร่อนท่ออย่างรวดเร็ว ปัญหาของสวะที่มากับน้ำ หอย และอื่นๆ สามารถลดให้น้อยลงได้ โดยการทำ back wash อย่างสม่ำเสมอ เพื่อล้างเอาสวะออกจากท่อคอนเดนเซอร์

คอนเดนเซอร์และระบบ cooling water จะต้องออกแบบให้มีทุ่นขวางกันสวะ (floating booms) และแผ่นกรองชนิดหมุน (traveling screens) เพื่อป้องกันสวะเข้าไปยังท่อคอนเดนเซอร์ ดังนั้น การออกแบบที่ดีและระบบการทำงานของ water intake ที่ดี จะช่วยปรับปรุงสมรรถนะของคอนเดนเซอร์ได้มาก

ความไวของการอิมพินจเม้นที่มีต่อท่อคอนเดนเซอร์ แปรเปลี่ยนตามขนาดท่อ ความเร็ว และความเค็มของน้ำ การเลือกวัสดุที่ใช้ทำท่อและ tube sheet มีความสำคัญมาก เมื่อเกิด inlet-end attack กับท่อคอนเดนเซอร์นั้น สามารถลดปัญหาลงได้ โดยการใช้วัสดุบางอย่าง เช่น พลาสติกโดยสอดเข้าทำเป็นปลอกท่อ ให้มีความยาวมากกว่าระยะที่เกิด inlet-end attack เล็กน้อย แต่โรงไฟฟ้าบางแห่ง ใช้สีทาในระยะดังกล่าวแทนปลอกพลาสติก ซึ่งก็ใช้ได้ผลดีเช่นกัน

ขนาดและรูปร่างของ water box

ขนาดและรูปร่างของ water box มีผลต่อความคงทนของท่อคอนเดนเซอร์อย่างชัดเจน ความสำคัญอยู่ที่ว่า การไหลของ cooling water มีเส้นแนวการไหล (stream line) สม่ำเสมอ ตลอดหน้าตัดของ tube sheet หรือไม่ ผิวภายในของ water box ต้องเรียบ และปราศจากสิ่งที่ยื่นออกมากีดขาวงการไหล เครื่องยึดเหี่ยวทั้งหลาย ต้องยึดภายนอก water box เท่านั้น ส่วนทางเข้าของ cooling water ต้องออกแบบให้น้ำไหลเข้าง่ายๆ และมีการไหลอย่างราบเรียบ

ความลึกของ water box ต่ำสุดอยู่ระหว่าง 10-15 เท่า ของขนาดท่อทางเข้า เพื่อให้ cooling water เกิดการไหลอย่างราบเรียบ ก่อนเข้าท่อคอนเดนเซอร์ และ water box ในปัจจุบันนี้ ส่วนมากมีความลึกเพียง 6 ฟุต ซึ่งปกติจะเพียงพอที่จะลดความเสียงหายจากการเกิดอิมพินจิเม้นท์ อย่างไรก็ตาม ราคาจะสูงขึ้นตามความลึก จึงเป็นเหตุให้การออกแบบ water box มีความลึกต่ำกว่าค่าที่ดีที่สุด เพื่อหลีกเลี่ยงการกัดกร่อน ปัญหาหนึ่งที่สัมพันธ์กับการออกแบบ คือ มีช่องว่างระหว่าง cooling water กับ tube sheet มากเกินไป ทำให้เกิดโซนความดันต่ำขึ้น ภาพที่ 2

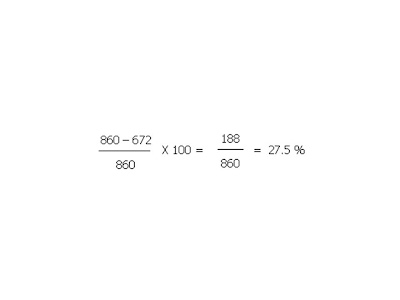

ระบบส่งน้ำเข้าคอนเดนเซอร์ที่เป็นลักษณะพ่วง ภาพที่ 3 จะต้องออกแบบระมัดระวังอย่างมากเพื่อให้ได้สมมรรถนะที่ดี ตัวอย่าง โรงไฟฟ้าแห่งหนึ่ง ขนาด 400 MW. มีคอนเดนเซอร์แบบพ่วงซึ่ง cooling water ไหลผ่าน water box ร่วมระหว่างคอนเดนเซอร์ 2 ชุด water box ร่วมมีความยาว 7 ฟุต ดังนั้น จึงมีความยาวเพียง 3.5 ฟุตต่อคอนเดนเซอร์ 1 ชุด ซึ่งระยะขนาดนี้สั้นมาก เป็นผลให้เกิดการไหลปั่นป่วนสูงและเป็นสาเหตุให้เกิด inlet-end attack ที่รุนแรง แต่สามารถแก้ปัญหาได้ โดยการติดตั้งแผ่นโลหะรูปโจมเจาะเป็นรู ภาพที่ 4 เพื่อรับทิศทางและทำให้การไหลราบเรียบใน condenser ทั้ง 2 ชุด

ถ้า inlet-end attack มีความรุนแรงมากในคอนเดนเซอร์ชนิด single-pass แบบทั่วๆ ไป ปัญหานี้แก้ได้โดยการใส่แผ่นเจาะรูห่างจาก tube sheet ประมาณ 4 นิ้ว ภาพที่ 5 ที่โรงไฟฟ้าแห่งหนึ่ง การใส่ตะแกรงนั้น นอกจากจะลด inlet-end attack แล้ว ยังทำให้เกิด catbodic protection ขึ้นซึ่งเกิดอิออนที่จำเป็นในการก่อรูปของ protective coating ภายในท่ออีกด้วย แต่ถ้ามีปัญหาจากเปลือกหอยหรือวัตถุอื่นๆ เข้าไปอุดตันในท่อ อาจใช้ตะแกรงที่มีรูขนาดเหมาะสมติดตั้ง สำหรับตะแกรงที่เป็นเหล็กและน้ำมีความเค็มจะต้องเปลี่ยนตะแกรงใหม่ทุกๆ 10 เดือน

ยกตัวอย่าง โรงไฟฟ้าแห่งหนึ่ง มี single-pass heat exchangers หลายหน่วยได้ทำการเปลี่ยนให้เป็น two-pass โดยถอด discharge water box แล้วใส่ฝาครอบแบบกึ่งทรงกลมที่ตื้นๆ แทน ภาพที่ 6 หลังจากเดินเครื่องไปได้ไม่นานนัก ท่อบริเวณทางเข้าของ second-pass ก็เกิดการกัดกร่อนอย่างรุนแรง ปัญหานี้ แก้ไขได้โดยการใส่ฝาครอบที่มีรูปร่างลึก เพื่อให้มีเส้นแนวการไหลมากพอ และมีการไหลแบบทิศทางเดียวกัน ภาพที่ 7

วัสดุใช้ทำ tube sheet จะต้องมีความต้านทานต่อ cooling water และต้องเข้ากันได้กับวัสดุที่ใช้ทำท่อ tube sheet เพื่อป้องกันไม่ให้เกิดการกัดกร่อนลักษณะ กัลป์วานิค (Galvanic corrosion) ส่วน tube sheet จะต้องหน้าเพียงพอ เพื่อเป็นโครงสร้างรับน้ำหนักท่อและให้ท่อกับ tube sheet ต่อกันได้ดี ส่วนมากแล้ว tube sheet มีความหนาประมาณ 1-1.5 นิ้ว ถ้าเป็นน้ำสะอาดมักใช้ muntz metal หรือ aluminum bronze แต่ถ้าเป็นน้ำเค็มหรือน้ำกร่อยมักใช้ aluminum bronze หรือ 90/10 copper/nickel

บางครั้ง ก็ออกแบบใช้ cooling towers กับคอนเดนเซอร์ ดังนั้น น้ำที่สูบเข้าท่อจะอยู่ภายใต้ความดัน ปัญหาจากการกัดกร่อนแบบอิมพินจเม้นท์ก็สามารถลดได้ โดยใช้วิธียับยั้งการคายอากาศที่ละลายอยู่ในน้ำออกมา อย่างไรก็ตาม ในทางปฏิบัติคอนเดนเซอร์แบบonce-through ทั้งหมด และคอนเดนเซอร์แบบน้ำหมุนเวียนกลับบางระบบ ใช้ระบบไซฟอน (siphon system) ในคอนเดนเซอร์แบบ once-through น้ำมักจะไหลเข้าด้านล่างและไหลออกจากคอนเดนเซอร์ด้านบน แต่บางทีก็ออกแบบให้น้ำไหลเข้าด้านบนและไหลออกด้านล่าง วิธีนี้จะลดความยาวของไซฟอน และลดการแยกตัวของอากาศออกจากน้ำขณะไหลในท่อ สำหรับความสูงของไซฟอนคือระยะจากด้านบนของท่อตัวบนสุด ถึงระดับที่น้ำไหลออกจากคอนเดนเซอร์

เมื่อไซฟอนมีความยาวมาก อาจเกิดสุญญากาศขึ้นในท่อ ทำให้อากาศแยกตัวออกจากน้ำได้ ซึ่งจะก่อให้เกิดอิมพินจเม้นท์ตลอดความยาวท่อ และที่ทางออกของท่อ กรณีที่น้ำไม่เต็มท่อก็จะมีอากาศอยู่ที่ด้านบน ถ้าเกิดกรณีเช่นนี้ จะต้องทำไซฟอนให้สั้นเข้า โดยใช้สุญญากาศจากภายนอกเข้าช่วย

ตามทฤษฎี ความสูงของไซฟอนสูงสุดคือ 34 ฟุต ที่ 32 0F จะไม่มีอากาศปนเข้าไปกับน้ำ โดยปกติ ความสูงของไซฟอนอยู่ระหว่าง 24-27 ฟุต ในระดับที่สูงขึ้นไปจนถึง 1,000 ฟุต เหนือระดับน้ำทะเล เมื่อติดตั้งไซฟอนขนานกัน ให้ต่อจุดระบายร่วมระหว่างแต่ละไซฟอนที่จุดที่สูงที่สุด เพื่อป้องกันไม่ให้แต่ละท่อมีรูปแบบไม่เหมือนกัน

จงให้ความระมัดระวังในการติดตั่งท่อ

การต่อท่อเข้ากับ tube sheet เป็นเรื่องสำคัญมากสำหรับคอนเดนเซอร์ขนาดใหญ่ๆ ไม่เพียงแต่เพื่อป้องกันการรั่วอย่างเดียว แต่จะต้องแข็งแรงเพียงพอที่จะรองรับภาระทางกล (mechanical load) ด้วย การต่อท่อโดยใช้ลูกกลิ้งบานท่อก็ได้ผลเป็นที่น่าพอใจ ภายหลังจากการบานท่อแล้ว ขอบของท่อจะต้องให้มีรูปร่างเป็นปากแตรเล็กน้อย เพื่อให้การไหลของน้ำเข้าไปยังท่อราบเรียบขึ้น การบานท่อที่ไม่เหมาะสม จะเกิดความเสียหายจากการกัดกร่อนในรูปแบบของการกัดกร่อนร่วมกับความเค้น (stress corrosion) การบานท่อที่ใช้แรงมากเกินไป เป็นการทำลายท่อ เพราะว่าจะเป็นสาเหตุให้ท่อบางจนปริหรือแตก ซึ่งเป็นการต่อที่ไม่ดีพอ นอกจากนั้น การบานท่อยังทำให้เกิดความเค้นขึ้นกับ tube sheet ด้วย ในโลหะบางชนิด ความเค้นดังกล่าวอาจมีค่าสูงถึงจุดที่ก่อความเสียหายได้ จึงควรให้ความสำคัญต่อเรื่องนี้ให้มากด้วย

สำหรับ inlet nozzle นั้น จะต้องมีขนาดหน้าตัดเท่ากับ inlet pipe ทั้งนี้ เพื่อป้องกันการเกิดเป็นคอคอด ซึ่งจะเกิดบริเวณความดันต่ำในบริเวณของ tube sheet อยู่ใกล้กับ nozzle ภาพที่ 8 โดยที่พื้นที่หน้าตัดบริเวณ A จะต้องเท่ากับพื้นที่หน้าตัดบริเวณ B ถ้าไม่เท่ากัน จะเกิดปัญหาเนื่องจากการคอดของท่อ ซึ่งมีผลคล้ายคลึงกับการเพิ่มความเร็วของน้ำ มีหลักอยู่ว่า ความเร็วของน้ำใน nozzle จะไม่สูงกว่า 2/3 เท่าของความเร็วน้ำผ่านท่อคอนเดนเซอร์

วัสดุใช้ทำ tube sheet จะต้องมีความต้านทานต่อ cooling water และต้องเข้ากันได้กับวัสดุที่ใช้ทำท่อ tube sheet เพื่อป้องกันไม่ให้เกิดการกัดกร่อนลักษณะ กัลป์วานิค (Galvanic corrosion) ส่วน tube sheet จะต้องหน้าเพียงพอ เพื่อเป็นโครงสร้างรับน้ำหนักท่อและให้ท่อกับ tube sheet ต่อกันได้ดี ส่วนมากแล้ว tube sheet มีความหนาประมาณ 1-1.5 นิ้ว ถ้าเป็นน้ำสะอาดมักใช้ muntz metal หรือ aluminum bronze แต่ถ้าเป็นน้ำเค็มหรือน้ำกร่อยมักใช้ aluminum bronze หรือ 90/10 copper/nickel

บางครั้ง ก็ออกแบบใช้ cooling towers กับคอนเดนเซอร์ ดังนั้น น้ำที่สูบเข้าท่อจะอยู่ภายใต้ความดัน ปัญหาจากการกัดกร่อนแบบอิมพินจเม้นท์ก็สามารถลดได้ โดยใช้วิธียับยั้งการคายอากาศที่ละลายอยู่ในน้ำออกมา อย่างไรก็ตาม ในทางปฏิบัติคอนเดนเซอร์แบบonce-through ทั้งหมด และคอนเดนเซอร์แบบน้ำหมุนเวียนกลับบางระบบ ใช้ระบบไซฟอน (siphon system) ในคอนเดนเซอร์แบบ once-through น้ำมักจะไหลเข้าด้านล่างและไหลออกจากคอนเดนเซอร์ด้านบน แต่บางทีก็ออกแบบให้น้ำไหลเข้าด้านบนและไหลออกด้านล่าง วิธีนี้จะลดความยาวของไซฟอน และลดการแยกตัวของอากาศออกจากน้ำขณะไหลในท่อ สำหรับความสูงของไซฟอนคือระยะจากด้านบนของท่อตัวบนสุด ถึงระดับที่น้ำไหลออกจากคอนเดนเซอร์

เมื่อไซฟอนมีความยาวมาก อาจเกิดสุญญากาศขึ้นในท่อ ทำให้อากาศแยกตัวออกจากน้ำได้ ซึ่งจะก่อให้เกิดอิมพินจเม้นท์ตลอดความยาวท่อ และที่ทางออกของท่อ กรณีที่น้ำไม่เต็มท่อก็จะมีอากาศอยู่ที่ด้านบน ถ้าเกิดกรณีเช่นนี้ จะต้องทำไซฟอนให้สั้นเข้า โดยใช้สุญญากาศจากภายนอกเข้าช่วย

ตามทฤษฎี ความสูงของไซฟอนสูงสุดคือ 34 ฟุต ที่ 32 0F จะไม่มีอากาศปนเข้าไปกับน้ำ โดยปกติ ความสูงของไซฟอนอยู่ระหว่าง 24-27 ฟุต ในระดับที่สูงขึ้นไปจนถึง 1,000 ฟุต เหนือระดับน้ำทะเล เมื่อติดตั้งไซฟอนขนานกัน ให้ต่อจุดระบายร่วมระหว่างแต่ละไซฟอนที่จุดที่สูงที่สุด เพื่อป้องกันไม่ให้แต่ละท่อมีรูปแบบไม่เหมือนกัน

จงให้ความระมัดระวังในการติดตั่งท่อ

การต่อท่อเข้ากับ tube sheet เป็นเรื่องสำคัญมากสำหรับคอนเดนเซอร์ขนาดใหญ่ๆ ไม่เพียงแต่เพื่อป้องกันการรั่วอย่างเดียว แต่จะต้องแข็งแรงเพียงพอที่จะรองรับภาระทางกล (mechanical load) ด้วย การต่อท่อโดยใช้ลูกกลิ้งบานท่อก็ได้ผลเป็นที่น่าพอใจ ภายหลังจากการบานท่อแล้ว ขอบของท่อจะต้องให้มีรูปร่างเป็นปากแตรเล็กน้อย เพื่อให้การไหลของน้ำเข้าไปยังท่อราบเรียบขึ้น การบานท่อที่ไม่เหมาะสม จะเกิดความเสียหายจากการกัดกร่อนในรูปแบบของการกัดกร่อนร่วมกับความเค้น (stress corrosion) การบานท่อที่ใช้แรงมากเกินไป เป็นการทำลายท่อ เพราะว่าจะเป็นสาเหตุให้ท่อบางจนปริหรือแตก ซึ่งเป็นการต่อที่ไม่ดีพอ นอกจากนั้น การบานท่อยังทำให้เกิดความเค้นขึ้นกับ tube sheet ด้วย ในโลหะบางชนิด ความเค้นดังกล่าวอาจมีค่าสูงถึงจุดที่ก่อความเสียหายได้ จึงควรให้ความสำคัญต่อเรื่องนี้ให้มากด้วย

ขอขอบคุณ คุณ บุญรินทร์ วงษ์ศิริ

กองวิศวกรรมบำรุงรักษาเครื่องกล

ฝ่ายบำรุงรักษาเครื่องกล

การไฟฟ้าฝ่ายผลิตแห่งประเทศไทย

สำหรับข้อมูล