การประเมิลหาอายุ (Remaining life assessment) ของท่อใช้งานที่อุณหภูมิและแรงดันสูง อย่าง Heater และ Boiler tube มักเป็นปัญหาทั้งในทางทฤษฎีและข้อปฏิบัติกันมายาวนานแล้วครับ ไม่ว่าจะเป็นการประเมิลอายุระยะเป็น ชั่วโมง, เป็นวัน หรือเป็นปี ก็ตาม ข้อมูลทั้งหลายล้วนแล้วแต่มาจากการออกแบบร่วมกับการคำนวณตามมาตรฐานและส่วนใหญ่ก็อ้างอิงจากมาตรฐาน API 530 ซึ่งเป็นการออกแบบทั่วๆ ไป และยังมีวิธีการคำนวณเพื่อประเมิลอายุอยู่อีกหลายวิธีครับ ส่วนใหญ่เป็นวิธีที่ล้าสมัยและยังไม่สมบูรณ์ เช่น Larson-Miller Parameter ซึ่งอ้างอิงตาม API 530 โดยเป็นมาตรฐานสากลยอมรับในการออกแบบ pressure and temperature part ในอุตสาหกรรมปิโตรเคมีและโรงไฟฟ้า ซึ่งวิธีการประเมิลอายุต้องใช้ทั้งศาสตร์และศิลปะไม่แพ้ศาสตร์ของการวิเคราะห์ความเสียหาย (Failure analysis) ซึ่งต้องอาศัยเทคนิคอื่นๆ ประกอบมากมาย เช่น การตรวจวัดค่าความแข็ง, เปรียเทียบกับอายุ, หรือ การตรวจวัดการยืดตัวของการ creep (inelastic or plastic) เช่น การตรวจสอบและวัดขนาดเส้นผ่านศูนย์กลางท่อ, การใช้เทคนิคสุ่มตรวจ replica test เพื่อพิจารณาการเปลี่ยนแปลงทางโครงสร้างจุลภาคบริเวณพื้นผิวท่อเปรียบเทียบกับการเปลี่ยนแปลงที่ระบุใน TUV Standards หรือ Monkman grant constant แต่ยังไม่ใช่วิธีที่เป็นมาตรฐานของหลักการประเมิลอายุเท่าที่ควร เป็นเพียงแค่การสุ่มตรวจและพิจารณาถึงอัตราการเปลี่ยนแปลงทางโครงสร้างจุลภาค และสามารถตรวจสอบได้เฉพาะบริเวณพื้นผิวท่อเท่านั้นครับ

จากที่ทราบข่าว และลองทำการศึกษาอยู่ระยะเวลาหนึ่งจึงทราบว่าทาง API ได้จัดตั้งคณะวิจัยเกี่ยวกับวัสดุภายใต้ชื่อ MPC (Many petroleum companies.) ขึ้นในปี 1986 (ประมาณ 25 ปี ที่แล้ว) ซึ่งเริ่มต้นโดยมี API เป็น committee ทำการวิจัยภายใต้โครงการที่ชื่อ Omega Project โดยทำการทดสอบ creep ของเหล็กทุกชนิดเท่าที่มีการใช้งานพร้อมบันทึกค่า Stress และ Strain ในหลายแนวแกน ด้วยวิธีการจำลองสภาวะการใช้งานจริง ตั้งแต่เริ่มต้นการใช้งานจนถึงจุดสิ้นอายุจริงของเหล็ก (Rupture life) ฉะนั้น เทคนิคการประเมิลอายุด้วย Omega จึงเป็นวิธีที่ทันสมัย, แม่นยำที่สุดตามมาตรฐาน API 579 (Fitness-For-Service) Section 10 ซึ่งเป็นวิธีการประเมิลอายุที่หน้าเชื่อถือในวงการอุตสาหกรรมการกลั่นน้ำมัน และสามารถประยุกต์ใช้กับการประเมิลอายุท่อไอน้ำของโรงผลิตไฟฟ้าได้ในอนาคตอีกด้วยครับ และถ้าจะให้เกิดประโยชน์สูงสุดควรทำการประเมิลร่วมกับ replica test เนื่องจากสามารถเห็นถึงอัตราการเปลี่ยนแปลงโครงสร้างจุลภาคที่แท้จริงบริเวณผิวของแต่ละสภาวะการใช้งาน ถือเป็นการ conforms ในลักษณะที่เป็นรูปธรรมมากยิ่งขึ้น และเป็นการยกระดับการตรวจสอบแบบไม่ทำลายร่วมกับการประเมิลอายุขึ้นไปอีกระดับหนึ่งด้วยครับ

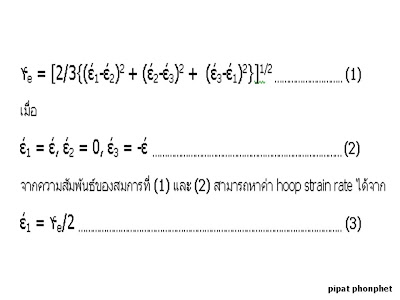

ตัวอย่าง

ตัวอย่าง

ส่วนสูตรและเทคนิคขั้นตอนการคำนวณยังไม่ขอเปิดเผยก่อนนะครับ เนื่องจากมีผลทางธุรกิจครับ !

ข้อมูลอ้างอิง : API 579 section 10