ยกตัวอย่างความเสียหายที่เกิดกับท่อแลกเปลี่ยนความร้อน (heat exchange tube) ซึ่งผลิตจากเหล็กเกรด 1.25Cr0.5 MoV ภายในบรรจุก๊าซไฮโดรคาร์บอนที่ความดัน 4.3 MPa และให้ความร้อนจากการสันดาปก๊าซ มีเส้นผ่านศูนย์กลางภายใน 128 มิลลิเมตร โดยผนังท่อมีความหนา 6.6 มิลลิเมตร เกิดการให้ความร้อน overheat ขึ้นกับชิ้นงานหนึ่งในท่อของส่วนประกอบดังกล่าวเกิดความเสียหายเนื่องจากการแตก ตามแนวยาวของท่อ ซึ่งรอยแตกมีความยาวประมาณ 300 มิลลิเมตร และบริเวณดังกล่าว ผนังท่อมีความหนาลดลงเหลือ 2.9 มิลลิเมตรโดยเฉลี่ย จากการตรวจสอบโครงสร้างจุลภาคพบว่า เฟสของเฟอร์ไรต์ (ferrite) และเพิร์ลไลต์ (pearlite) มีการขยายตัวของขนาดเกรนเล็กน้อย ซึ่งบ่งบอกว่าวัสดุถูกใช้งานในช่วงการเกิดผลึกใหม่ (recrytallization) และคาร์ไบด์ (carbide) ในโครงสร้างเพิร์ลไลต์ไม่มีการเปลี่ยนสภาพเป็นคาร์ไบด์เม็ดกลม (spheroid carbide)

เนื่องจากเพิร์ลไลต์มีเสถียรภาพที่อุณหภูมิต่ำกว่า 723 0C เท่านั้น อย่างไรก็ตาม เมื่อนำเหล็กไปใช้งานที่อุณหภูมิต่ำกว่า 723 0C เป็นเวลานานจะส่งผลให้ซีเมนไทต์ (cementite) ภายในโครงสร้าง lamilar pearlite เกิดการเปลี่ยนแปลงเป็นคาร์ไบด์เม็ดกลม ดังนั้น เมื่อทำการตรวจสอบโครงสร้างจุลภาคของชิ้นงานที่เสียหายแล้ว ไม่สามารถตรวจพบการเปลี่ยนแปลงลักษณะดังกล่าว ความเสียหายที่เกิดขึ้นจึงไม่น่าจะเกิดขึ้นที่อุณหภูมิต่ำกว่า 723 0C เมื่อเหล็กถูกทำให้มีอุณหภูมิมากกว่า 723 0C โครงสร้างเพิร์ลไลต์จะแปรสภาพเป็นออสเทนไนต์ (austenite) และที่อุณหภูมิเหนือเส้น A3 โครงสร้างจุลภาคของเหล็กกล้าคาร์บอนต่ำจะกลายเป็นโครงสร้างออสเทนไนต์ทั้งหมด

เหล็กกล้าคาร์บอนต่ำเมื่อถูกใช้งานที่อุณหภูมิดังกล่าวเป็นเวลานานจะเกิดการขยายตัว (growth) ของเกรนออสเทนไนต์ จากนั้นเมื่อเหล็กมีอุณหภูมิลดลงต่ำกว่า 723 0C โครงสร้างสุดท้ายจะกลับมาเป็นโครงสร้างเฟอร์ไรต์และเพิร์ลไลต์ที่มีลักษณะหยาบ

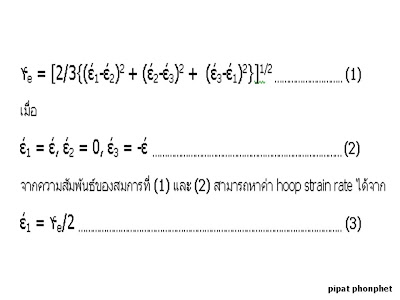

จากการคำนวณแรงดันระหว่างใช้งานทำให้ทราบว่าแรงดันที่กระทำกับชิ้นงานทำให้เกิด hoop stress ผนังท่อ มีค่าเท่ากับ 42 MPa และมีค่า shear stress 21 MPa จากค่า hoop stress ดังกล่าวสามารถกำหนดจุดบนแผนภาพได้ในภาพที่ 3(a) และค่า shear stress แสดงในภาพที่ 3(b) จากภาพจะเห็นว่าค่า hoop stress เท่ากับ 42 MPa ที่ช่วงอุณหภูมิ 400-700 0C จะอยู่ในช่วงความเสียหายแบบ intergranular creep fracture และระหว่างอุณหภูมิช่วง 700-750 0C ความเสียหายที่เกิดขึ้นในลักษณะ trangranular creep fracture และที่ 750-900 0C จะเป็นส่วนที่เกิดการแตกเสียหายแบบ rupture จากการตรวจสอบในบริเวณผิวแตกพบว่า เกิดการลดลงของพื้นที่หน้าตัดและการเกิดความเสียหายในบริเวณดังกล่าวมีลักษณะคล้ายปากปลา (fish mouth) ซึ่งเป็นลักษณะการแตกเสียหายที่สอดคล้องกับการเกิดความเสียหายในช่วง rupture ซึ่งทำให้ทราบว่า ชิ้นงานเสียหายที่ช่วงอุณหภูมิมากกว่า 900 0C เมื่อทำการลากเส้นที่ shear stress เท่ากับ 21 MPa ดังภาพที่ 3(a) จะได้ค่า shear stain rate (۴) มีค่าประมาณ 10-3 S-1 ที่ 900 0C จากสมการ

จากสมการที่ (3) ค่า hoop strain rate มีค่าเท่ากับ 5x10-4 s-1 เมื่อมีความเสียหายจากการ creep ที่ 50% หรือ 0.5 ช่วงเวลาที่เกิดความเสียหายจะมีค่าเท่ากับ 1,000 วินาที หรือประมาณ 17 นาที

จากที่กล่าวมา จะเห็นได้ว่า แม้ชิ้นงานจะได้รับความเสียหายจาก creep ไปแล้ว แต่ยังสามารถวิเคราะห์หาสาเหตุและทำนายสภาวะก่อนการแตกได้โดยใช้ลักษณะทางกายภาพของบริเวณที่เกิดความเสียหายร่วมกับการตรวจสอบโครงสร้างจุลภาค และข้อมูลจาก Deformation on-mechanism map ซึ่งจะสังเกตุว่าไม่เพียงองค์ความรู้ที่นักวิเคราะห์ต้องนำมาใช้ในการวิเคราะห์เท่านั้น แต่ทว่าข้อมูลเบื้องต้นที่ถูกต้องและสภาพตัวอย่างชิ้นงานที่สมบูรณ์ก็เป็นส่วนสำคัญในการวิเคราะห์ไม่ยิ่งหย่อนไปกว่าองค์ความรู้ทางเทคนิคที่ใช้ในการวิเคราะห์

ขอมูลอ้างอิง

วรสาร MTEC โดยคุณ ทรงวิทย์ พงศ์อนันต์ปัญญา

D.R.H. Jones, Creep failure of overheated boiler, superheater and reformer tube, engineering failure analysis.

K.E. Kassner, T.A. Hayes, Creep cavitation in metals, international jornal of plasticity 19

P.F. Timmins, Solution eguipment failures, ASM international

ไม่มีความคิดเห็น:

แสดงความคิดเห็น