หัวข้อที่ 1. ความรู้เรื่องน้ำ

แหล่งน้ำต่างๆ ตามธรรมชาตินั้น จะมีคุณภาพ สี กลิ่น รส และอื่นๆ แตกต่างกันไป ตามแหล่งกักเก็บตามธรรมชาตินั้นๆ อาทิเช่น น้ำจากบ่อบาดาล อ่างเก็บน้ำ แม่น้ำ ลำธาร ห้วย หนอง คลอง บึง เป็นต้น น้ำฝน นับเป็นแหล่งต้นกำเนิดธรรมชาติ เมื่อฝนตก ไหลผ่าน ดิน หิน แร่ธาตุในดินต่างๆ จะถูกกักเก็บในแหล่งที่มีต้นไม้ใบหญ้าเน่า เหม็นสะสมอยู่ น้ำที่ไหลผ่านแหล่งต่างๆ เหล่านี้ ก็จะละลายดิน หิน และสารอินทรีย์ต่างๆ ละลายผ่านมากับน้ำ ดังนั้น เมื่อจะนำน้ำธรรมชาติเหล่านี้ มาใช้ในการอุปโภคและบริโภค จึงควรนำมาปรับปรุงสภาพน้ำเหล่านั้นให้เหมาะสมก่อนที่จะใช้ต่อไป

สิ่งสกปรกในน้ำที่กล่าวมานี้ได้แก่ สารละลายต่างๆ เช่น ก๊าซ สารแขวงลอย และความขุ่นต่างๆ คือ

สาระลาย ได้แก่ แคลเซียม ซิลิก้า เหล็ก แมงกานีส โซเดียม คอลไรด์ ซัลเฟต ฟลูออไรด์ คาบอเนต ไบคาบอเนต อลูมิเนียม เป็นต้น

สารแขวงลอย ได้แก่ ดิน ซากเน่าของพืช ร่าตุที่ตกตะกอน น้ำมัน โคลน เลน กากอาหาร และพวกสารอินทรีย์ต่างๆ

ก๊าซ ได้แก่ คาร์บอนไดออกไซด์ ออกซิเจน ไฮโดรเจนซัลไฟด์

ผลวิเคราะห์น้ำซึ่งแร่ธาตุต่างๆ สารแขวงลอยและก๊าซเหล่านี้จะชี้ให้ทราบว่า มีความสกปรกมากน้องเพียงใด ระยะเวลาที่น้ำนั้นถูกกักเก็บและน้ำนั้นไหลผ่าน สถานที่ใดมาบ้าง เมื่อทราบปริมาณร่าตุต่างๆ เหล่านนั้นแล้ว จึงจะนำผลมา หาวิธีปรับปรุง สภาพน้ำให้ดีเหมาะสม และป้องกันไม่ให้มีปัญหาต่างๆ เมื่อน้ำนั้นอยู่ภายในบอยเลอร์

หน่วยวัดความสกปรกดังกล่าวนี้ จะแสดงเป็นหน่วยของหนึ่งส่วนในล้านส่วน ซึ่งเป็นสัดส่วนในหน่วยใดก็ได้ ต่อล้านส่วนนั้นๆ ส่วนในล้านส่วนนี้ อาจจะพูดในหน่วยมิลลิกรัมต่อลิตรก็ได้ โดยมากจะแสดงเป็นหน่วยน้ำหนัก หรือปริมาตรเสมอ

การวัดตรวจสอบน้ำมี 2 วิธี คือ

1. ไตเตรชั่น โดยมีสารละลายมาตรฐาน มีเครื่องมือสำเร็จรูป เมื่อตรวจสอบถึงปริมาณแน่นอน จะแสดงด้วยการเปลี่ยนสี ก็จะบอกความสกปรกนั้นเป็นสัดส่วนกัน

2. การเปรียบเทียบสี นี้จะใช้สารละลายต่างๆ ใส่ลงในน้ำ ตัวอย่างน้ำ เมื่อเกิดสีขึ้นจะวัดความเข้มข้นของสี ซึ่งจะแสดงปริมาณของสิ่งสกปรก มากน้อย ตามความเข้มของสีนั้นๆ

การเก็บตัวอย่างน้ำ ควรมีหลักสำคัญคือ ภาชนะสะอาด น้ำ ตัวอย่างไหลสม่ำเสมอล้างด้วยน้ำที่จะเก็บก่อน เก็บจริง

หัวข้อที่ 2 หม้อน้ำ หรือบอยเลอร์

คือ ภาชนะบรรจุน้ำ ที่สามารถเติมน้ำเข้าได้ และสามารถถ่ายเทความร้อน จนน้ำเดือดเป็นไอได้ตลอดเวลา ดังนั้นก็หมายถึง ขบวนการที่เกี่ยวเนื่องกับการเปลี่ยนพลังงานความร้อนและถ่ายเทความร้อน

เชื้อเพลิง เช่น น้ำมัน ก๊าซธรรมชาติ ถ่านหิน เศษไม้ และกากอ้อย จะถูกเผาไหม้ให้เกิดพลังงานความร้อนและความร้อนจะถูกถ่ายเทไปให้น้ำในหม้อน้ำ จนเดือดกลายเป็นไอน้ำ ซึ่งไอน้ำจะไหลตามท่อไอน้ำไปยังแหล่งที่ต้องการพลังงานไอน้ำนั้น เช่น กังหันไอน้ำ หรือ turbine เป็นต้น จากนั้นเมื่อถ่ายเทพลังงานเสร็จก็จะมาถึงส่วนสุดท้ายคือจะกลั่นตัวกลายเป็นหยดน้ำ

โดยทั่วไปแล้ว ไอน้ำจะนำกลับมาใช้ไม่ได้ทั้งหมด เพราะบางส่วนจะมีคราบน้ำมันปะปนมาด้วยจนไม่สามารถนำกลับมาใช้ได้ เรียกระบบนี้ว่า “ระบบเปิด”

แต่ถ้าไอน้ำนั้น สามารถน้ำกลับมาใช้ได้ทั้งหมด ก็เรียกว่า “ระบบปิด”

หม้อน้ำ แบ่งออกได้ ตามลักษณะ ภาชนะ เป็น 2 แบบ คือ

Fire Tube คือ ระบบที่ไฟหรือความร้อนจากก๊าซร้อนวิ่งผ่านในท่อของหม้อน้ำนั้น น้ำจะห่อหุ้มอยู่รอบๆ ท่อ จะจัดท่อวางเป็นแผงเรียงกัน ก๊าซร้อนจะผ่านท่อเหล่านี้ ก่อนที่จะปล่อยทิ้งไปทางปล่องควัน โดยจะพยายามให้ความร้อนจากก๊าซนั้นถ่ายเทให้กับน้ำให้มากที่สุด หม้อน้ำแบบนี้อาจเรียกว่า Shell Boiler โดยน้ำและไอน้ำอยู่ในภาชะเดียวกัน มักจะมีขนาดไม่เกิน 750 แรงม้า หรือ 25,000 ปอนด์ไอน้ำ/ชั่วโมง

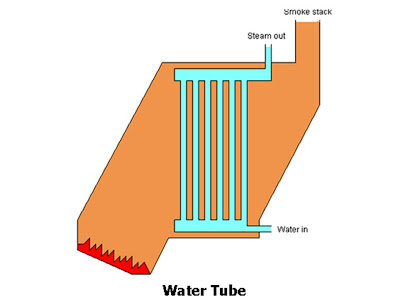

Water Tube ชนิดนี้ไฟหรือก๊าซร้อนจะอยู่รอบท่อ หรือพุ่งเข้าหาท่อ ขณะเดียวกันน้ำจะอยู่ในท่อ ท่อน้ำแบบนี้มักจะวางแนวตั้ง โดยอาจจะเอียงราบบ้างเล็กน้อย และจะเป็นรูปท่อต่อถึง กันเป็นรูปสี่เหลียม และมีหม้อน้ำ 2 ใบหรือมากกว่า หม้อน้ำลูกบนจะรับไอน้ำที่แยกตัวออกจากน้ำ

ส่วนลูกล่างจะเก็บรับตะกอนต่างๆ ไว้หม้อน้ำแบบนี้จะมีกำลังมากกว่า 750 แรงม้า และผลิตไอน้ำได้ 1,000,000 ปอนด์ไอน้ำ/ชั่วโมง

หม้อน้ำชนิด Fire Tube ส่วนใหญ่มักจะทำกันเป็นรูปลักษณะ “Packaged Boiler” หรือแบบเบ็ดเสร็จ ซึ่งหมายถึงอุปกรณ์การผลิตไอน้ำ ซึ่งมีอุปกรณ์การผลิตไอน้ำ ซึ่งมีอุปกรณ์อื่นๆ ให้ครบสมบูรณ์ เช่น หัวฉีด เชื้อเพลิง พัดลม อุปกรณ์ควบคุมอัตโนมัติ ปั๊มน้ำ เป็นต้น

หัวข้อที่ 3. ตะกรันในหม้อน้ำ (Boiler Scale)

ตะกรันในหม้อไอน้ำเกิดได้จากสารละลายในน้ำ โดย เฉพาะแคลเซียมและแมกนิเซียม ที่มักจะแยกตัวออกจากน้ำ เมื่อน้ำนั้นถูกทำให้ร้อน หรืออาจเป็นพวกสารแขวงลอยที่เกาะอยู่บนผิวโลหะและจะแข็งยึดเหนียวยิ่งขึ้นก็ได้

น้ำในหม้อน้ำที่ร้อนมากๆ สามารถจะทำให้แร่ธาตุต่างๆ แตกตัวแล้วกลายเป็นสารละลายที่ไม่ละลายน้ำได้ เมื่อผนวกเข้ากับความเข้มข้นที่ทวียิ่งขึ้น ระหว่างผลิตไอน้ำ แล้วสารละลายตกค้างอยู่ ก็จะใกล้พิกัดที่สารละลายนั้น จะไม่ละลายอีก เมื่อตกตะกอนแล้วก็จะกลายเป็นตะกรันต่อไป การใช้สารเคมีช่วยปรับแต่งสามารถจะบรรเทาลงไปได้มากทีเดียว

ถ้าเราไม่ปรับปรุงสภาพน้ำในหม้อน้ำเลย ก็เท่ากับสภาพสารละลายนี้กลับไปตั้งต้นใหม่ คือ เป็นแร่หินดินทราย ที่น้ำกัดเซาะมานั้นเอง

ปัญหาที่เกิดจากตะกรันนั้นคือ เกิด “Over Heating” และทำให้หม้อน้ำเสียหาย เพราะตะกรันเหล่านี้จะกลายเป็นฉนวนกันความร้อนบริเวณผิวภายในท่อ ทำให้ความสามารถในการถ่ายเทความร้อนลดลง ส่งผลให้โลหะส่วนนั้นเกิดความร้อนสูงเกินไปจนหลอมตัวเอง และเกิดการระเบิดแตกเสียหายในที่สุด

นอกจากนี้ตะกอนที่เกิดขึ้น บางส่วนอาจไปอุดตัน ตามข้องอและส่วนอื่นๆ จนทำให้การไหลเวียนของน้ำไม่สม่ำเสมอ ท่อนั้นก็จะเกิดการถ่ายเทความร้อนลดลง ท่อก็จะเกิดความร้อนเกินขนาดแล้วเสียหายได้เช่นกัน อีกประการหนึ่งอาจเกิดการกัดกร่อนของโลหะใต้ผิวตะกรัน ก็ก่อให้เกิดอันตรายได้เช่นกัน ดังนั้น โดยทั่วไปแล้วตะกรันในหม้อน้ำจะลดประสิทธิภาพของหม้อน้ำทำให้หม้อน้ำเสียหาย จนสุดท้ายเกิดการหยุดเดินเครื่องอย่างกะทันหัน และเพิ่มค่าใช้จ่ายในการล้างหม้อน้ำยิ่งขึ้นอีกด้วย

การควบคุมสารละลายในหม้อน้ำ เรามักควบคุมคุณภาพหม้อน้ำด้วยกัน 2 วิธี ควบคู่กันไป คือ

1. การใช้สารเคมี เป็นสารเคมีที่เติมเข้าไปในหม้อน้ำ แล้วทำให้หม้อน้ำพวกแคลเซี่ยมและแมกนิเซี่ยมในน้ำ กลายเป็นไม่เกาะผิวท่อ เคลื่อนไหวไปมาได้ และพร้อมที่จะละลายทิ้งต่อไป สารเคมีที่ใช้จะเพียงพอที่จะทำให้ ความกระด้างในน้ำเป็นศูนย์ การวิเคราะห์ความกระด้างในหม้อน้ำจึงจำเป็นต้องวิเคราะห์ทุกวัน และปรับสภาพน้ำให้เป็นศูนย์ ด้วยเช่นกัน

2. การระบายทิ้ง จากตะกอนที่ลอยอยู่ในน้ำ จากปฏิกิริยาดังกล่าวนี้สามารถลดลงไปด้วยการเปิดระบายน้ำทิ้ง เป็นครั้งคราวหรือตลอดเวลา

การระบายทิ้ง (Blow down) นั้นคือการระบายน้ำหม้อน้ำทิ้งนั่นเอง ในทางปฏิบัติจะต้องเปิดระบายทิ้ง ที่ก้นหม้อน้ำ พร้อมทั้งเติมน้ำเข้าใหม่ เพื่อรักษาระดับน้ำในหม้อน้ำให้คงที่

อาจจะเป็นน้ำที่มาจากการกลั่นตัวของไอน้ำเองหรือเตรียมขึ้นมาใหม่ก็ได้ ซึ่งจะมีความเข้มข้นน้อยกว่าที่ระบายทิ้ง ฉะนั้น ความเข้มข้นของน้ำหม้อน้ำก็จะลดลง ระยะเวลาในการเปิดระบายทิ้งจึงควรกำหนดตามสภาพของหม่อน้ำนั้นๆ

รอบการเข้มข้นของน้ำ (Cycle of Concentration) เราจะทราบได้อย่างไรว่าน้ำที่หมุนเวียนไปมากี่รอบแล้ว และจะตกตะกอนเมื่อใด เราอาจตรวจวิเคราะห์ค่าน้ำดังกล่าวมาแล้วจากค่าน้ำในหม้อน้ำ เปรียบเทียบกับผลวิเคราะห์ค่าน้ำป้อนหม้อน้ำ ผนวกกับการเติมสารเคมีและความสามารถของสารเคมีที่เติมลงไปนั้น จะสามารถประคองตัวมิให้เกิดการตกตะกอนได้ค่าเหล่านี้จะนำไปหาจำนวนรอบความเข้มข้นของน้ำ

การควบคุมปริมาณของน้ำที่จะระบายทิ้งนั้น จะได้จากค่าของ “รอบการหมุนเวียน” (Cycle Concentration) ซึ่งคำนวณได้จากอัตราส่วนระหว่าง ค่าของสารละลายในน้ำที่ป้อนหม้อน้ำ และค่าของสารละลายในน้ำหม้อน้ำเช่น หม้อน้ำที่มีความเข้มข้นขึ้นเป็น 5 เท่า ของน้ำป้อนหม้อน้ำ ก็หมายความว่า หม้อน้ำนี้เดินเครื่องอยู่ 5 Cycle Concentration เป็นต้น

ผลวิเคราะห์ค่าของสารละลายที่นิยมกันคือ ค่าคลอไรด์และค่าการนำไฟฟ้า (Conductivity)

การพัดพาไปกับไอน้ำ (Carry over) เมื่อน้ำหม้อน้ำเกิด Carry over ขึ้น ก็หมายถึงไอน้ำนั้นไม่สะอาด เนื่องจากคุณภาพของน้ำหม้อน้ำ ซึ่งมักจะเกิดได้ยาก น้ำหม้อน้ำนั้นมีสารแขวงลอยและสารละลายมาเกินไป จนทำให้เกิดพัดพาไปกับไอน้ำ หรือหลุดลอยไปกับไอน้ำ

ถ้าไอน้ำที่ผลิตได้นั้นนำไปทำงานฆ่าเชื้อโรคในโรงพยาบาลหรือในอุตสาหกรรมอาหาร สารละลายที่พัดพาไปอาจเกิดปัญหานานับประการกับการใช้งานนั้นๆ ก็ได้ ดังนั้น ในโรงงานอุตสาหกรรมที่ใช้ไอน้ำโดยตรงกับการผลิต เมื่อเกิดการพัดพาไปเช่นนี้ อาจหยุดโรงงานเพื่อแก้ไขปัญหาที่เกิดขึ้นให้หมดไปเสียก่อน

ดังนั้น วิธีที่จะป้อนกันมิให้เกิดปัญหาดังกล่าว สามารถทำได้โดยการควยคุม รอบความเข้มข้นของน้ำ (Cycle of Concentration) ให้อยู่ในระดับต่ำ หรือบางกรณีอาจเติม สารลดฟอง (Antifoam) ลงไปในน้ำ หม้อน้ำก็จะลดปัญหาไปได้เช่นกัน

ปริมาณตะกรันจะทำให้ค่าใช้จ่ายในการใช้เชื้อเพลิงเพิ่มขึ้น

จากสถิติของหม้อน้ำ จะพบว่าตะกรัน หนา 1/9 นิ้ว (หรือประมาณ 2.8 มิลลิเมตร ) บนผิวโลหะภายนอกด้านรับความร้อน จะต้องเพิ่มเชื้อเพลิงขึ้นถึง 16% และถ้าตะกรันบนผิวโลหะภายในด้านสัมผัสน้ำเพิ่มเป็น 1/8 นิ้ว (หรือประมาณ 3.2 มิลลิเมตร ) จะต้องเพิ่มเชื้อเพลิงเป็น 20 % โดยสรุปว่า การเดินเครื่องได้ประสิทธิภาพดีที่สุด อาการที่แสดงว่าเกิดตะกรันเกาะบนผิวท่อหม้อน้ำก็คือ ดูจากอัตราการสิ้นเปลืองเชื้อเพลิงกว่าปกติ และผลต่างจากอุณหภูมิของที่ปล่อยออกจากปล่องควัน กับอุณหภูมิของน้ำในหม้อน้ำ ตามหลักการโดยทั่วไปแล้วอุณหภูมิของปล่องควันจะสูงกว่าอุณหภูมิของน้ำในหม้อน้ำไม่เกิน 150 0F (หรือประมาณ 65.5 0C ) ยกตัวอย่างเช่น อุณหภูมิของน้ำหม้อน้ำ ที่ความดัน 200 Psig จะเป็น 388 0F (หรือประมาณ 198 0C ) ดังนั้น อุณหภูมิของปล่องควัน จะอยู่ต่ำกว่า 538 0F (หรือประมาณ 281 0C ) เล็กน้อย (388 0F + 150 0F ) = 538 0F

หัวข้อที่ 4. การกัดกร่อนของบอยเลอร์ (Corrosion of Boiler)

สาเหตุการกัดกร่อน ของผิวโลหะหม้อน้ำนั้น จะผสมผสานหลายกรรมวิธีด้วยกัน เช่น การกัดกร่อนทั่วไป (General Corrosion) การกัดกร่อนแบบจุด (Pitting Corrosion) และอาจรวมถึงการที่โลหะเกิดการแตกหักด้วยความเค้นแรงดึงรวมกัน (Cracking of Stress Metal)

ทั่วไปแล้ว สาเหตุที่เกิดการกัดกร่อน มักจะมาจากก๊าซที่ละลายในน้ำ เช่น ออกซิเจน และการที่น้ำมีสภาพกรด อุณหภูมิของน้ำร้อนขึ้น จะเร่งการกัดกร่อนเพิ่มขึ้นด้วย การกัดกร่อนมักจะทำให้ความเสียหายแก่อุปกรณ์ชิ้นงานนั้นได้หลายแบบ เช่น ทำให้โลหะนั้น เสื่อมสภาพอ่อนตัวลง และชั้นสนิมโลหะนั้น หลุดกะเทาะเข้าหม้อน้ำ ทำให้เกิดตะกรันในหม้อน้ำต่อไป

การกัดกร่อนที่เกิดในหม้อน้ำ มักจะเกิดเมื่อน้ำมีสภาพเป็นด่างต่ำลง หรือเมื่อหม้อน้ำสัมผัสกับออกซิเจนในน้ำ ในช่วงเดินเครื่อง หรือในช่วงหยุดหม้อน้ำ (Idle Period) ออกซิเจนในน้ำเมื่อสัมผัสกับโลหะ จะเกิดการกัดกร่อนสม่ำเสมอ (Uniform Corrosion) บนผิวโลหะบริเวณกว้างๆ หรืออาจกัดกร่อนเป็นรูเข็มลึกลงบนผิวโลหะนั้นปกติแล้ว มักจะเกิดแบบการกัดกร่อนสม่ำเสมอทั่วไป

การกัดกร่อนในท่อน้ำป้อนหม้อน้ำ TP เกิดจากน้ำมีค่า pH ต่ำ ซึ่งมีออกซิเจน และคาร์บอนไดออกไซด์ปนอยู่ ท่อโลหะที่รับน้ำจากไอน้ำกลั่นตัว จะเกิดกัดกร่อนจาก ก๊าซคาร์บอนไดออกไซด์ และออกซิเจน ซึ่งปะปนไปกับไอน้ำ ก๊าซคาร์บอนไดออกไซด์จะละลายปนอยู่ในน้ำที่กลั่นตัวนี้ ในรูปของกรดคาร์บอนิค ซึ่งมีอำนาจกัดกร่อน และเมื่อมีออกซิเจนละลายปนมาด้วย อัตราการกัดกร่อนจะสูงขึ้น แล้วจะเกิดการกัดกร่อนแบบจุด หรือหลุมเล็กๆ (Pitting Corrosion)

การที่หยุดใช้หม้อน้ำ ช่วงระยะเวลาหนึ่ง นั้นก็จำเป็นต้องมีการเติมสารเคมี เพิ่มเป็นพิเศษกว่าเดิม เพราะหม้อน้ำส่วนใหญ่เสียหายขึ้นนั้น มักเนื่องมาจากการละเลย การบำรุงรักษา โดยส่วนใหญ่การกัดกร่อนมักเกิดตรงโลหะ ส่วนที่โผล่พ้นน้ำ แล้วสัมผัสกับออกซิเจนในอากาศ ฉะนั้นจึงควรดูแลหม้อน้ำเป็นพิเศษ ในช่วงหยุดใช้งานมากซักหน่อย

ผลของการกัดกร่อนนี้ จะเกิดปัญหายุ่งยากเสมอมา คือ

1. เกิดการเสียหายต่อโลหะชิ้นนั้นๆ

2. ขี้สนิมของโลหะนั้น จะตกตะกอนกลายเป็นตะกรันในหม้อน้ำ

การกัดกร่อนยังทำให้หม้อน้ำแตกทะลุได้ สำหรับการกัดกร่อนในระบบน้ำที่กลั่นตัวจากไอน้ำนั้นอาจเกิดเสียหายถึงกับต้องเปลี่ยนท่อน้ำและอุปกรณ์ต่างๆ ซึ่งมีราคาแพงมากทีเดียว

การป้องกันการกัดกร่อนที่ใช้กันทั่วไปก็ คือ การกำจัดก๊าซออกซิเจนในน้ำโดยวิธีทางกลและทางเคมี รวมทั้งการคุมสภาพน้ำป้อนหม้อน้ำก่อนการใช้งาน มิให้เกิดก๊าซคาร์บอนไดออกไซด์ ฉะนั้นเราจำเป็นต้องมีการทำการปรับสภาพน้ำระหว่างการใช้งานให้ได้ผลจริงจัง

วิธีป้องกันการกัดกร่อนของหม้อไอน้ำหรือบอยเลอร์

การป้องกันการกัดกร่อนของหม้อน้ำจะแบ่งเป็น 2 ขั้นตอน ดังนี้ คือ

1. การปรับสภาพด่าง ด้วยการเติมสารเคมีในน้ำป้อน เพื่อให้น้ำมีสภาพเป็นด่างตลอดเวลาประมาณ 100 ppm ถึง 600 ppm โดยการเก็บตัวอย่างน้ำ ตรวจทุกวัน แล้วปรับแต่งการเติมสารเคมีในน้ำหม้อน้ำให้พอดี

2. การกำจัดออกซิเจนสาร เคมีที่เราจะใช้กำจัดออกซิเจน จะต้องเติมเข้าให้มากพอจนเหลืออยู่ประมาณ 30 – 60 ppm ในน้ำหม้อไอน้ำ การตรวจวิเคราะห์หาค่าซัลไฟต์ในน้ำหม้อไอน้ำ ควรปฏิบัติทุกวัน ถ้าตรวจพบปริมาณซัลไฟต์ที่เหลืออยู่ก็เชื่อแน่ได้เลยว่าไม่มีออกซิเจนดหลื่ออยู่ในหม้อไอน้ำเป็นการแน่นอน นอกจากการใช้โซเดียมซัลไฟต์แล้วยังอาจใช้ไฮดราซีนแทนได้ โดยควรศึกษาการใช้ไฮดราซีนให้เหมาะสมต่อสภาพน้ำ จนเกิดความแน่ใจว่าไฮดราซีนจะกินออกซิเจนจนหมด

ออกซิเจนทำให้ท่อกัดกร่อนได้ แม่มีการควบคุมการใช้สารเคมีแล้วก็ตามแต่ ก๊าซคาร์บอนไดออกไซด์ เราสามารถควบคุมได้แน่นอน คาร์บอนไดออกไซด์ที่แตกตัวในน้ำของหม้อไอน้ำบางส่วนจะระเหยมากับไอน้ำ ฉะนั้น ท่อไอน้ำนี้จะไม่เกิดการกัดกร่อน แต่จะเกิดเฉพาะในช่วงไอน้ำกลั่นตัว เพราะเมื่อคาร์บอนไดออกไซด์กลั่นตัวแล้ว จะกลายเป็นกรดคาร์บอนิค และเมื่อน้ำที่กลั่นตัวแล้วมีปริมาณน้อยไม่เต็มท่อ คือ ปริมาณไม่ถึง ¼ ของท่อ กรดคาร์บอนิกที่ละลายอยาจะเข้มข้นพอดีที่จะทำให้ท่อกัดกร่อนได้ มีลักษณะเป็นร่องลึกตามแนวที่น้ำขังอยู่ในท่อ

เมื่อปริมาณน้ำกลั่นตัวไหลไม่เต็มท่อ ออกซิเจนในอากาศก็จะซึมเข้าไปในระบบน้ำ ตามข้อต่อของปั๊มสูบน้ำ ออกซิเจนจะสัมผัสกับท่อช่วงที่ไม่ถูกน้ำ แล้วเกิดกัดกร่อนเป็นจุดหรือหลุมได้

สนิมเหล็กจากท่อน้ำ จะถูกปั๊มน้ำสูบเข้าหม้อไอน้ำ และสนิมเหล็กเหล่านั้นก็จะเกิดเป็นตะกรันในหม้อน้ำถ้าระบบป้อนน้ำ มีอุปกรณ์ต่างๆ ที่ทำด้วยทองแดง เช่น Condenser tube, Heat Exchanger ก็จะมีสนิมของทองแดงเกิดขึ้นแล้วเข้าไปเป็นตะกรันในหม้อน้ำ จะเกิดการกัดกร่อนประเภท Galvanic Corrosion คือเมื่อโลหะสองชนิดเชื่อมติดกันหรือสัมผัสกันจะเกิดการแลกเปลี่ยนอิเล็กตรอน ซึ่งเกิดจากความแตกต่างระหว่างศักย์ไฟฟ้าที่แตกต่างกัน ทำให้ครอบองค์ประกอบของการกัดกร่อน ฉะนั้น เมื่อโลหะที่มีค่าศักย์ไฟฟ้าต่ำกว่าก็จะถูกกัดกร่อนในที่สุด

วิธีควบคุมระบบท่อป้อนหม้อน้ำ

สารเคมีชื่อ อะมีน (Amine) นี้สามารถจะควบคุมการกัดกร่อน ของท่อช่วงนี้ได้ สารนี้จะระเหยไปกับไอน้ำและกลั่นตัวพร้อมกับไอน้ำเช่นกัน สารเคมีนี้ เมื่อกลั่นตัวจะมีสภาพทำให้น้ำที่กลั่นตัวมาด้วยกันมีสภาพเป็นด่าง Amines นี้มีให้เลือกใช้ 2 ชนิด

1. Neutralizing Amine (นิวตอลไลซิ่ง อะมีน) สารชนิดนี้จะทำการสะเทิน ก๊าซที่มีฤทธิเป็นกรด เช่น กรดคาร์บอนิก ที่พบในน้ำกลั่นตัว

2. Filming Amine (ฟิลมิ่ง อะมีน) สารชนิดนี้จะทำการสร้างผิวเคลือบท่อ บริเวณที่สารนี้สัมผัส ทำให้ก๊าซที่มีฤธิ์เป็นกรดไม่ระคายเคืองผิวโลหะนั้นๆ

การเติมสารเคมีนี้ จะเป็นส่วนหนึ่งที่ช่วยการดูแลควบคุมคุณภาพน้ำของหม้อไอน้ำ โดยที่อะมีนนี้เมื่อกลั่นตัวกลับมาเป็นของเหลวแล้วมีปริมาณเพียงพอ จะทำให้น้ำที่กลั่นตัวมี pH 7.5 – 9.0 ดังนั้นเมื่อเก็บตัวอย่างน้ำมาวิเคราะห์หาค่า pH แล้วปรับแต่งสารเคมีนี้ให้เข้าระบบได้พอดีทุกวัน จะป้องกันการกัดกร่อนได้อย่างดี (สำหรับจุที่ใช้เติมจะกล่าวในโอกาสต่อไป)

สำหรับการควบคุมสารเคมีนี้ในอุตสาหกรรมอาหาร กฎหมายกำหนดว่า มีได้ระหว่าง 5-15 ppm ตามแต่ชนิดสารเคมีที่ผู้ผลิตใช้

หัวข้อที่ 7. วิธีตรวจวิเคราะห์งานควบคุมการกัดกร่อน

ประกอบด้วยการวิเคราะห์ค่า pH และการวัดความเป็นด่าง

1. pH (พีเอช) มาตราที่เขียนด้านล่างจะมีช่วง 0-14 แสดงภาพเป็นกรดและแสดงภาพเป็นด่าง

เครื่องมือที่ตรวจวัด pH คือกระดาษ pH หรือพลาสติกเคลือบสารเคมีแสดงกำลังค่าของ ph เมื่อใช้กระดาษหรือพลาสตินี้จุ่มลงในสารละลาย จะมีสีเปลี่ยนไป แล้วน้ำสีที่เปลี่ยนบนแผ่นกระดาษไปเปรียบเทียบแผ่นสีมาตรฐานก็จะทราบค่า pH ของสารละลายนั้นๆ แต่ถ้าต้องการค่าที่แน่นอนและถูกต้องนิยมใช้ pH มิเตอร์

2. การวัดความเป็นด่าง (Alkalinity Test) วิธีวิเคราะห์ค่านี้เพื่อทราบแนวโน้มของสารเคมี ในน้ำที่จะเกิดก๊าซคาร์บอนไดออกไซด์ในหม้อน้ำ

วิธีควบคุมการกัดกร่อนหม้อไอน้ำ

ตามที่ทราบกันแล้วว่า สาเหตุที่หม้อไอน้ำกัดกร่อนก็เนื่องจากน้ำที่ป้อนเข้าหม้อไอน้ำ มีออกซิเจนและคาร์บอนไดออกไซด์ละลายอยู่ ก๊าซคาร์บอนไดออกไซด์เกิดจากปฏิกิริยา ของสารเคมีที่ละลายในน้ำหม้อน้ำ กับสารที่มาในน้ำป้อนหม้อน้ำ

การกัดกร่อนในหม้อไอน้ำที่หยุดใช้งาน (Lay up boiler)

ในบางโอกาสหม้อไอน้ำอาจหยุดใช้งานได้ และบำรุงรักษาเก็บไว้พร้อมจะกลับเข้ามาใช้งานใหม่ อาจจะเนื่องจากเทศกาลหรือฤดูกาลหยุดหีบอ้อยและอื่นๆ ในระหว่างการหยุดใช้หม้อไอน้ำจำเป็นต้องป้องกันการกัดกร่อนจากออกซิเจน มีวิธีการเก็บหม้อไอน้ำอย่างถูกต้อง 2 วิธีคือ

1. วิธีเก็บหม้อน้ำแบบเปียก (water method) วิธีนี้เราจะเก็บหม้อไอน้ำโดยเติมน้ำและสารเคมีที่กำจัดออกซิเจนและรักษาสภาพน้ำให้เป็นด่างโดยการเต็มจนเต็มตลอดเวลาหรือมีช่องว่างให้น้อยที่สุด วิธีการนี้มีกจะเก็บหม้อน้ำเพื่อเตรียมใช้งานได้ทันที

2. วิธีเก็บหม้อน้ำแบบแห้ง (Dry method) วิธีเราจะเก็บหม้อไอน้ำโดยระบายน้ำทิ้งหมดทำความสะอาดภายใน แล้วเช็ดเป่าลมร้อนให้แห้ง แล้วน้ำสารเคมีดูดความชื้น เช่น ปูนสุก (Hydrated Lime) หรือซิลิก้าเยล (silica gel) วางบนถาดตั้งไว้ภายในหม้อน้ำแล้วหมั่นเปลี่ยนเป็นระยะเวลา พร้อมทั้งต้องปิดฝาหม้อไอน้ำให้สนิท ป้องกันมิให้อากาศดูดซึมเข้าไปภายในได้ วิธีการนี้มักใช้เก็บหม้อไอน้ำ ในช่วงยาวหรือเป็นฤดูกาล

หัวข้อที่ 5. การปรับสภาพน้ำภายในและภายนอกอุปกรณ์หม้อไอน้ำ

การปรับสภาพน้ำภายในอุปกรณ์หม้อน้ำ (Internal Treatment) ซึ่งในหัวข้อที่ผ่านมีการบรรยายถึงสารเคมีที่ทำให้ลดการกัดกร่อนหม้อไอน้ำ เติมสารเคมีที่กำจัดออกซิเจนและเติมอะมีนเพื่อป้องกันการกัดกร่อนในระบบท่อน้ำกลั่นตัวและระบบน้ำป้อนเข้าหม้อไอน้ำ การเติมสารเคมีเช่น ที่กล่าวนี้ จะเติมเข้าระบบได้ด้วยปั๊มน้ำยาเคมี จุดที่จะเติมสารเคมีเหล่านี้ ได้แก่ บริเวณอ่างรับน้ำกลั่นตัว ท่อน้ำป้อนหม้อไอน้ำระยะแรก หรืออาจเติมเข้าหม้อไอน้ำโดยตรงเลย การควบคุมน้ำในหม้อไอน้ำ ในระหว่างที่ไอน้ำเกิดขึ้นจากน้ำตลอดเวลาการกระทำเช่นนี้เรียกว่า การปรับสภาพภายในอุปกรณ์หม้อไอน้ำ (Internal Treatment)

การปรับสภาพภายในหม้อไอน้ำนั้น จะประกอบด้วยวิธีควบคุมสารเคมีตามการเดินเครื่อง 25 % ถึง 50 % ซึ่งจะหมายถึงว่า อาจมีน้ำที่กลั่นตัว พอเพียงที่จะป้อนหม้อน้ำหรือมีน้ำดิบ ที่มีคุณภาพดีเข้าป้อนหม้อไอน้ำ ปริมาณสารเคมีที่จะเติม ชนิดของสารเคมี จึงต้องมีส่วนเกี่ยวพันกับสภาพการเดินเครื่อง และผลการวิเคราะห์น้ำด้วย

การปรับสภาพน้ำภายนอกหม้อไอน้ำ (External Treatment) คือ ขบวนการควบคุมให้สิ่งสกปรกในน้ำลดลง หรือขจัดหมดสิ้นไปก่อนเข้าไปใช้งาน โดยทั่วไปแล้ว การปรับสภาพน้ำนี้จะมีขึ้นก็ต่อเมื่อมีสิ่งสกปรกหลายอย่าง ที่จะเป็นอุปสรรคต่อระบบหม้อไอน้ำอยู่ในน้ำนั้นให้หมดไป หรือหมดความสงสัยไป

ขบวนการนี้มีหลายแบบด้วยกัน เท่าที่ใช้กันอยู่อาทิ Clarifier (เครื่องขจัดความขุ่น) Softener (เครื่องกรองขจัดความกระด้าง) Deaerator (เครื่องขจัดก๊าซในน้ำ) Evaporators (เครื่องกลั่นน้ำแบบทำให้ระเหย) และ Demineralized (เครื่องกรองขจัดแร่ธาตุ)

วัตถุประสงค์หลักของการปรับสภาพน้ำภายนอกที่ชัดเจนก็คือ การกำจัดหรือการลดทั้งสารแขวงลอย สารละลายน้ำ และก๊าซ ในน้ำป้อนหม้อน้ำ ก่อนที่จะส่งเข้าหม้อไอน้ำ อุปกรณ์ที่ใช้ประกอบขบวนการนี้จึงมักอยู่ในบริเวณใกล้เคียงกันกับหม้อไอน้ำ

1. การทิ้งให้นอนก้น (Sedimentation) โดยการปล่อยให้น้ำนิ่งตามระยะเวลาที่ตะกอนนั้นจะนอนก้น

2. การตกตะกอนหรือขจัดความขุ่นด้วยสารเคมี (Clarifier) จะใช้สารเคมีเช่น สารส้ม เฟอริคคลอไรด์ เป็นต้น นอกจากนี้ถ้ามีการปรับความเป็นด่างด้วยการเติมปูนขาว หรือโซดาแอซ ให้พอเหมาะก็จะลดความกระด้างลงได้ เรียกว่า (Lime-Softening) มีทั้งน้ำในสภาพเย็นและสภาพร้อน

3. Water Softener เครื่องกรองขจัดความกระด้าง ด้วยการให้น้ำมันผ่าน สารกรองซึ่งสังเคราะห์ขึ้นมา จะกรองความกระด้างในน้ำได้ และสามารถใช้สารละลายเกลือแกงล้างสารกรองนี้ให้กลับสภาพใหม่ดังเดิม

4. Demineralizer คือ เครื่องกรองขจัดแร่ธาตุในน้ำให้หมดไป หรือบางชนิดจะเหลือ น้อยมาก ใช้หลักการเดียวกับข้อ 3 แต่จะมีสารกรอง 2 ชนิด ที่สามารถกรองโลหะ และอโลหะในน้ำได้ จนน้ำนั้นเกือบจะเหลือแร่ธาตุในน้ำเพียงเล็กน้อย และสามารถใช้กรดด่างล้างสารกรองนี้ ให้กลับสภาพใหม่ดังเดิม

5. Evaporator เป็นการทำให้น้ำที่ไม่บริสุทธิ์นี้ระเหยตัวด้วยการสร้างสภาพเครื่องให้อยู่ในสุญญากาศ หรือใช้ลมพัดพาให้น้ำระเหย โดยอุ่นน้ำนี้ขึ้นเพียงเล็กน้อย เมื่อน้ำที่จะระเหยตัวถูกกระทบส่วนที่เย็นกว่าก็จะกลั่นตัวเป็นหยดน้ำบริสุทธิ์ต่อไป

Deaerator เครื่องขจัดก๊าซที่ละลายในน้ำ โดยเฉพาะออกซิเจน ซึ่งธรรมชาติของก๊าซนี้จะละลายในน้ำได้น้อยลง เมื่อน้ำร้อนขึ้น เช่น น้ำที่อุณหภูมิ 130 0F (หรือประมาณ 54 0C ) จะมีออกซิเจนละลายอยู่ 4 cc ในน้ำ 1 ลิตร จะลดลงเหลือ 1 cc ในน้ำ 1 ลิตร เมื่อน้ำร้อนขึ้นถึง 200 0F (หรือประมาณ 93 0C )

หลักการสำคัญของเครื่องนี้ก็คือ การควบคุมให้น้ำนั้นอยู่ที่ Saturated Temperature ของน้ำที่อุณหภูมิ และความดันนั้นๆ

ความต้องการปรับสภาพน้ำภายในอุปกรณ์นั้นยังจำเป็นต้องมีอย่างยิ่งแม้ว่าการปรับสภาพภายนอกอุปกรณ์จะมีเพียงพอแล้วก็ตาม ทั้งนี้แม้จะมีการปรับสภาพน้ำภายนอกให้ดีอย่างไร ก็ยังต้องมีปัญหาอื่นๆ จนได้ เช่น

เครื่องขจัดความกระด้าง ก็ไม่สามารถกำจัดแร่ธาตุอื่นๆ รวมทั้งไม่สามารถกำจัดก๊าซได้ และความเป็นจริงแล้ว Softener ยังอาจเพิ่มการกัดกร่อนขึ้นได้ด้วย ในสภาพเปลี่ยนน้ำกระด้างให้เป็นน้ำที่เป็นด่าง

Deaerator ก็สามารถกำจัดก๊าซที่ เป็นกรดได้แต่ก็ไม่สามารถกรองเอาแร่ธาตุในน้ำออกได้ เป็นต้น

ดังนั้น Internal Treatment จึงเป็นสิ่งจำเป็นที่จะต้องชดเชย และปรับระบบให้สมบูรณ์ โดยมิให้สิ่งสกปรกหลุดรอดเข้าหม้อไอน้ำได้เลย

หัวข้อที่ 6. ระบบการทำงานของเครื่องเติมสารเคมี

การที่เราจะควบคุมคุณภาพน้ำในหม้อไอน้ำนั้น เพื่อมิให้เกิดการกัดกร่อน หรือเกิดตะกรัน การตกตะกอน นั้นมักจะใช้วิธีการอยู่ 2 แบบ ด้วยกัน

1. การควบคุมสารเคมี ที่เข้าไปในระบบแล้วตรวจปริมาณสารเคมีที่เหลืออยู่ ตามที่เรากำหนดเอาไว้เหลือกี่ ppm

2. การควบคุมปริมาณสารละลาย ที่เข้าไปในระบบ ว่ามี TDS (Total Dissolved Solids) หรือปริมาณสารละลายทั้งหมด ไม่เกินพิกัดที่กำหนด

ทั้ง 2 วิธีดังกล่าวนั้น จะควบคุมวิธีใด ก็อาจได้ผลดีหรือเลวก็ตามส่วนใหญ่ขึ้นอยู่กับประสบการณ์ของผู้ทำงานนั้นๆ การเติมสารเคมีอาจจะใช้ระบบอัตโนมัติ ตามปริมาณน้ำป้อนหม้อไอน้ำ หรือใช้ระบบเติมสารเคมีเป็นเวลา อย่างไรก็ตาม ก็ยังจำเป็นต้องใช้ คนในการผสมน้ำยามากน้อย ขึ้นอยู่กับการปรับอัตราปั๊มน้ำยา กำหนดปริมาณน้ำที่ระบายทิ้ง เก็บตัวอย่างวิเคราะห์ และรวบรวมสถิติของสภาพน้ำเอาไว้ประเมิลผล เป็นต้น

การเลือกระบบการเติมสารเคมี

ดังได้กล่าวมาแล้วว่า การกำหนดวิธีการเติมสารเคมีนั้นจำเป็นมากทีเดียว ก่อนอื่นจะต้องศึกษาระบบการผลิตไอน้ำของหม้อไอน้ำก่อน เช่น ถ้าเลือกการเติมเป็นเวลา แต่หม้อไอน้ำนั้นผลิตไอน้ำมากน้อยแตกต่างกันไปแต่ละวัน ก็อาจจะมีสารเคมีมากบ้างน้อยบ้าง ถ้ามากไปก็เปลืองเงินค่าสารเคมี และสารเคมีมี่เกินไป อาจตกตะกอนเกาะผิวท่อหม้อไอน้ำกลายเป็นตะกรัน ถ้ามีสารเคมีน้อยเกินไป ก็อาจไม่มีสารเคมีเพียงพอในการป้องกันการเกิดตะกรัน หรือกัดกร่อนได้

ฉะนั้น จะเลือกวิธีใด จึงต้องทบทวนที่ได้บรรยายมาทั้งหมดนี้ เช่น ถ้าหม้อไอน้ำเราผลิตไอน้ำไม่คงที่ไม่สม่ำเสมอ ส่วนผสมของน้ำกลั่นตัว และน้ำดิบที่ป้อนเข้าหม้อไอน้ำ จะเปลี่ยนไปมาปริมาณสารเคมีที่เติมจะต้องเปลี่ยนไปมาตามปริมาณน้ำดิบที่ป้อนเข้า หรือตามปริมาณค่าการวิเคราะห์สารเคมีนั้นๆ ที่จะมาปรับแต่งปั๊มน้ำยาเคมีนั้นก็ได้

ซึ่งทั้งหมดที่กล่าวมานี้ ผู้รับผิดชอบงานด้านนี้ ควรต้องศึกษาและให้ความสนใจอย่างถี่ถ้วนพอสมควร